Volkswagen verspricht sich von der Trockenbeschichtung (Dry Coating) für E-Auto-Batterien große Wettbewerbsvorteile gegenüber der Konkurrenz wie Tesla und den chinesischen Autobauern. Mit seiner Akku-Tochter PowerCo und dem deutschen Druckmaschinenhersteller Koenig & Bauer will Volkswagen künftig in den E-Autobatterie-Fabriken in Salzgitter, Valencia (Spanien) und St. Thomas (Kanada) günstigere Batteriezellen produzieren. Mit den Dry-Coating-Akkumodulen sollen die Kosten für E-Auto-Batterien sinken und billigere Elektroautos möglich machen.

Industrielle Pulverbeschichtung von Akkuelektroden für E-Auto-Batterien

PowerCo arbeitet für die Trockenbeschichtung mit dem deutschen Druckmaschinenhersteller Koenig & Bauer zusammen, um die Fertigungstechnik von Dry-Coating-Akkus für E-Autos zu industrialisieren. Die Batteriezellen-Technologie hat bereits den Proof of Concept erreicht. Jetzt stehe die Entwicklung einer Walzenanlage zur industriellen Pulverbeschichtung von Elektroden in Großserie auf dem Plan, so Volkswagen.

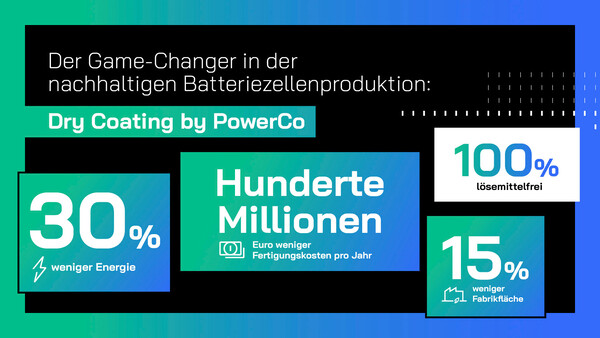

Sparpotenzial: 30 % Energie, 15 % Fabrikfläche, hunderte Millionen Euro Fertigungskosten pro Jahr

Volkswagen hat errechnet, dass sich mit dem Dry-Coating-Verfahren für Batteriezellen rund 30 Prozent Energie, rund 15 Prozent Fabrikfläche und hunderte Millionen Euro Fertigungskosten pro Jahr bei der Produktion einsparen lassen. Konkurrent Elon Musk und Tesla haben ähnliche Pläne für die Produktion von günstigeren Tesla-Batterien im Format 4680 mit trocken beschichteten Elektroden.

Bei der Nassbeschichtung der Elektroden muss anschließend aufwändig getrocknet werden. Mit den Dry-Coating-Akkumodulen entfällt damit nicht nur der energieintensivste Teil der heutigen Zellfertigung, sondern auch der Einsatz von chemischen Lösemitteln. PowerCo testet und optimiert die Technologie bereits in einer Pilotlinie in Norddeutschland. Koenig und Bauer wird als Druckspezialist eine Anlage zur industriellen Pulverbeschichtung entwickeln.

Trockenbeschichtung (Dry Coating): Pulver statt Brei

Die Elektroden (Kathode und Anode) stellen das Herzstück der Batteriezelle dar und bestimmen unter anderem Energiedichte und Leistungsfähigkeit der Batterie. Bei der konventionellen und bisher üblichen Elektrodenfertigung im Industriestandard werden Batteriematerialien mit Additiven und flüssigen Lösemitteln zu einem feuchten Brei verrührt (Mixing), dann auf Trägerfolien aus Kupfer respektive Aluminium aufgetragen (Coating) und anschließend getrocknet (Drying) und gewalzt (Calendering). Vor allem das Trocknen ist sehr energieintensiv und braucht sehr viel Platz für die Trocknerstraßen.

Mit dem Trockenbeschichtungs (Dry Coating)-Verfahren will PowerCo die pulverförmigen Basiszutaten wie bei einem Druckverfahren direkt auf die Folie walzen. Damit entfallen zwei von vier Prozessschritte der Elektrodenfertigung. Das Pulver wird ohne Lösemittel extrem dünn und gleichmäßig aufgetragen. Eine Schicht ist ungefähr so dünn wie ein Kopfhaar. Funktioniert alles, dann ist das Ergebnis eine hervorragende Flächen-Energiedichte bei gleichzeitig hoher Lebensdauer und verbesserter Schnellladefähigkeit der Batteriezelle.

Gewaltiger Schub für grünere Batteriezellen

Die Auswirkung auf den Flächenbedarf der Zellfabrik sei mit 15 Prozent Reduzierungspotential enorm, so Volkswagen. Pro Gebäudeblock einer Standard-Akku-Gigafactory mit rund 20 GWh Produktionskapazität sollen mit der Dry-Coating-Technik vier parallele Beschichtungs- und Trocknungslinien entfallen. Das entspricht mehr als 7.000 Quadratmetern Fläche.

Die Außenlänge der Zellfabrikgebäude kann daher um jeweils rund 100 Meter reduziert werden. Der Wegfall der energieintensiv arbeitenden Trockenöfen und Absaugungsvorrichtungen soll eine Energiemenge sparen, die dem Jahresverbrauch von rund 40.000 Privathaushalten entspricht. Zudem entfällt der Einsatz chemischer Lösemittel, die nach heutigem Industriestandard in rund 20 Meter hohen, silo-artigen Türmen außerhalb der Produktionshalle aufwendig und ebenfalls energieintensiv wiederaufbereitet werden müssen.

Green Cell GC Typ 2 Ladekabel für EV Elektroautos PHEV bei Amazon kaufen.